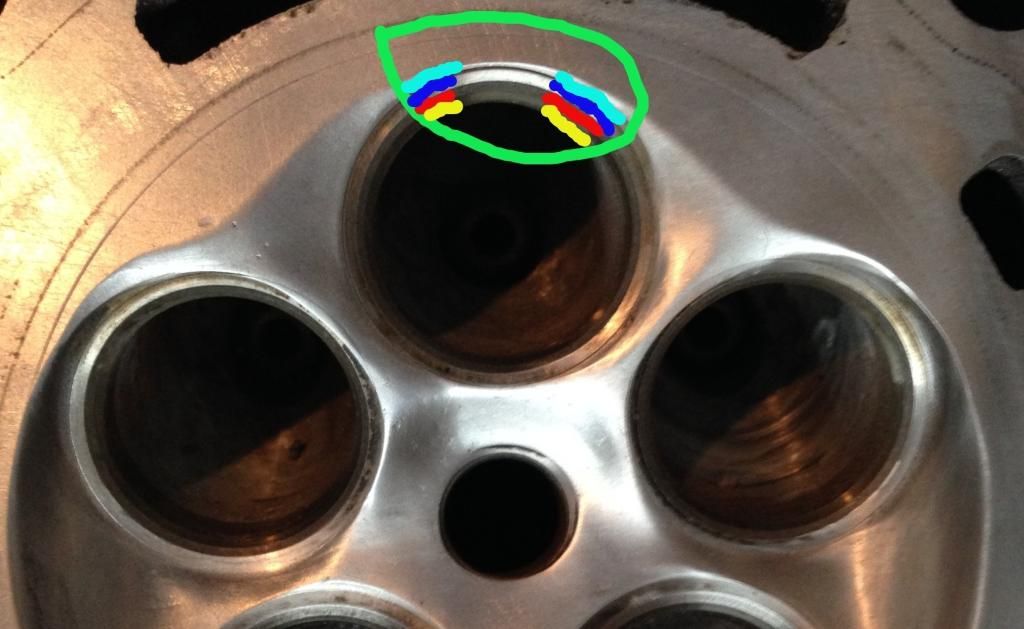

Hellblau = Material bis zu den Ventilsitzringen

Dunkelblau = 20 Grad Korrekturwinkel

Rot = 45 Grad Dichtsitz

Gelb = 60 Grad Korrekturwinkel

Der hellblaue Bereich is ca 3/10mm bis 4/10mm. Sprich wenn ich den Kopf um 0.85mm planen will, werde ich nach 4/10mm auf die Sitzringe resp. den 20 Grad Winkel herunter kommen. Der 20 Grad Korrekturwinkel dient mehr oder weniger nur dazu, die Sitzbreite des 45 Grad Dichtsitzes einzustellen (und noch ein bischen die Strömung zu verbessern). Dieser kann also "problemlos" angefräst werden. Mit ein bischen Trigonometrie kann man ausrechnen, dass die 1mm Breite des 20 Grad Winkel etwa 35/100mm "Höhe" haben resp. über dem 45 Grad Dichsitz liegen. 4/10+35/100 macht im besten Fall zusammengezählt also 0.75mm die ich abfräsen kann (also etwa 5/100mm weniger als vorgesehen). Huch, ich hoffe, man versteht was ich meine.

Ein weiteres Problem - der Kopf ist Alu, die Sitzringe aus gehärtetem Stahl - nicht die beste Kombination zum Fräsen da sich der Schnittdruck durch den Materialwechsel ändert, somit Vibrationen im Fräser erzeugt und dadurch die Oberflächengüte sinkt. Um hier gute Resultate zu erzielen, habe ich die Sitzringe im grün markierten Bereich vorgängig mit einem VHM Schaftfräser ca. 3/100mm unter das Soll-Mass gefräsen - das verhindert einen Materialwechsel beim Fräsen und ich kann eine für Alu besser geeignete Drehzahl verwenden - sprich alles was das Maschinchen hergibt

Nach den Ventilsitzringen gings ans Eingemachte....kurzerhand meinen grössten Messerkopf (100mm) in den neuen Fräsdorn eingespannt, den Kopf auf den Tisch gespannt und die Maschine rattern lassen...

Ein erneutes Ausmessen hat dann ergeben, dass die Fläche auf 2/100 eben ist. Laut WHB darf die maximale Unebenheit 1/10mm sein - das müsste also gut passen. Auch die Planparallelität liegt über alle 4 Ecken innerhalb von 2/100. IMO müsste der Kopf verwendbar sein. Dennoch hat mir das keine Ruhe gelassen. Also hab ich meine Fräse vermessen und den Fräskopf ausgerichtet.

Da ich trotzt Ausrichten immer noch eine kleine Stufe reingefrästbekommen habe , hab ich mich entschieden, meinen eigenen 200mm Fräser zu bauen um den Zylinderkopf in einem Durchgang zu planen.

Ok - das Teil sieht ein bischen rustikal aus - aber die Devise war - "form follows funtion". Wenn ich Depp einfach ne simple Nut statt ein paar Mitnehmerzapfen gefräst hätte - dann hätte ich auch den Mitnehmerring zu verwenden können und der Fräsdown würde unten nicht so weit überstehen :cursing: Aber was solls, dat ding funzt :thumbsup: Nach ein bischen experimentieren mit den Schnittwinkeln und Schnittgeschwindigkeit konnte es dann losgehen - Zustellung 5/100mm, Drehzahl 400 U/min resp 250m/min Schnittgeschwindigkeit, Vorschub ? seeeeeeeeehr langsam

Verdichtung liegt jetzt mit 12.8 ein bischen höher als geplant. Aber ich will noch die Kolbenböden polieren sowie die Brennraumkanten an die 77mm Bohrung resp. neue Kodi anpassen - dann dürfte sich das verm. bei 12.6 einpendeln...

Keine Kommentare:

Kommentar veröffentlichen