Ende Dezember2014 hat das Projekt "Bigger is better" begonnen - mit den

"neuen" Innereien, welche seit Oktober 2013 im Keller

lagern..

Was da am Boden liegt, ist

1. 6 Gang Getriebe der YZF 750 R

2. 4 Pleuer einer R1 RN04

3. 4 Kolben einer FZ1/R1 RN12

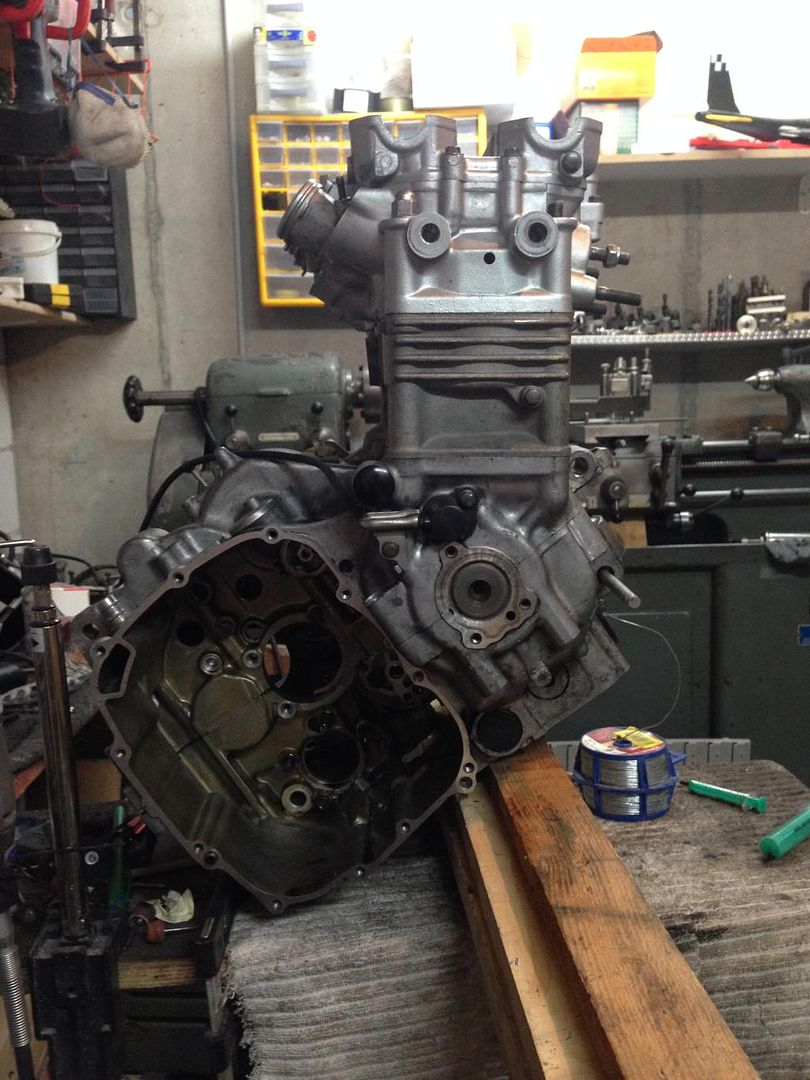

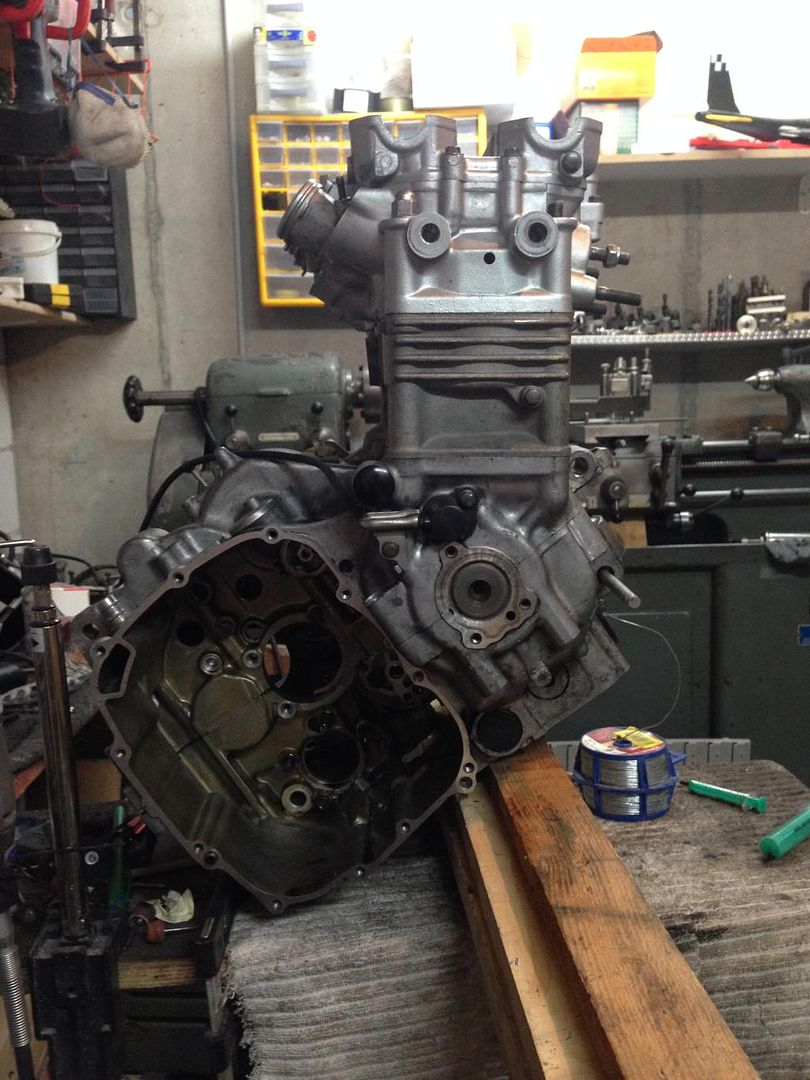

Als Basis habe ich mich entschieden, den 96er Ace Motor zu verwenden. Sprich mein neuer

Motor wird aus Komponenten von 4 verschiedenen Motoren aus 6

Fahrzeuggenerationen zusammengebaut....

Das Getriebe hat einen Gang mehr als das original FZR/Ace Getriebe und ist deutlich kürzer übersetzt. Die Kolben der RN12 sind 1.5mm grösser im Durchmesser (77mm) als die der Thunderace (75.5mm)- das resultiert dann in 40ccm (oder 4%) mehr Hubraum. Und Hubraum ist bekanntlich durch nichts als durch mehr Hubraum zu ersetzen. Neben der grösseren Bohrung ist die Kombination aus RN12 Kolben und Rn04 Pleuel auch noch gute 55g leichter als original. Hier

gehts natürlich nicht um die total 220g weniger Masse zu den 235kg die

die Ace wiegt, sondern um die Erleichterung an extrem beschleuntiger

resp. rotierenden Masse. Die 55g entsprechen ca 10% der originalen

Pleuel/Kolben-Kombi. Kleinere Massen lassen sich schneller resp. mit

weniger Energie beschleunigen. Der Motor wird somit hoffentlich ein bischen Stück

drehfreudiger und könnte prinzipiell auch höher drehen (und somit mehr

Leistung erzeugen). Problem ist, die RN12-Kolben haben 14mm dicke Kolbenbolzen, die 3GM Pleuel aber 16mm - sprich, die Kolben passen nicht auf die Pleuel. Ok, das könnte man am 3GM Pleuel zwar ausbuchsen aber wozu der Aufwand, wenn die Pleuel der RN04 den passenden Kolbenbolzen haben und von der Länge her auch gerade passen...mit gerade passen meine ich, dass die 0.5mm länger sind - dazu später mehr... Ach ja, ihr könnt euch wohl denken, wer als erstes einen Motor dieser Art gebaut hat resp. auf die Idee gekommen ist, einen FZR Motor mit R1 teilen zu pimpen - die Schweizer warens auf jedenfall nicht. Matthias hat das schon 2011 gemacht

Hier mal ein Vergleich zwischen den original Thunderace Kolben/Pleueln und der neuen Kombination sowie ein Vergleich der beiden Kolbenböden (und da ist nicht das Augenmerk auf die Kohleablagerung vom Ace/4SV Kolben zu richten)

Wie man sieht, hat der RN12 (der saubere Kolben) deutlich grössere Ventiltaschen und einen schmaleren "Mittelsteg" als der 4SV Kolben Ace-Kolben. Daraus wird ein Absinken der Verdichtung bewirken. Die RN12 hat ab Werk zwar eine höhere Verdichtung als die Ace, allerdings auch 1mm (oder warens 2mm) längere Pleuel. Hier kommen die zusätzlichen 0.5mm der RN04 Pleuel ins Spiel und die 0.2mm, welcher der Feuersteg des RN12 Kolbens höher als der Ace-Kolben ist. Vereinfacvht ausgedrückt - der RN12 Kolben auf dem RN04 Pleuel steht in OT (oberer Totpunkt) 0.7mm höher in der Laufbuchse/Zylinder als der Ace Kolben auf dem Ace Pleuel. Das Volumen der 0.7mm bei 77mm Durchmesser einspricht 3.2ccm - oder anders ausgedrückt, das Brennraumvolumen wird durch die 0.7mm um 3.2ccm verkleinert (und dadurch die Verdichtung erhöht). Eine kurze Überschlagsrechnung hat gezeigt, dass die grösseren und tieferen Ventiltaschen des RN12 Kolbens dadurch in etwa wieder wett gemacht werden - oder nochmals anders ausgedrückt, das Verdichtungsverhältniss müsste theoretisch in etwa gleich bleiben.

Die Kubelwelle der Ace hat 56mm Hub. Die Zylinderbohrung misst 75.5mm (original)und das Verdichtungsverhältniss beträgt 11.5:1. Daraus ergibt sich rechnerisch ein Brennraumvolumen von 23.9ccm.

Also hab ich mich daran gemacht, den Motor mal provisorisch zusammen zu stecken. Als erstes mussten die RN04 Pleuel unter die Fräse. Die sind am kleinen Auge nämlich knapp 2mm breiter (18mm) als die der RN12 (16mm). Meine Güte - keine Ahnung aus welchem Material die Pleuel bestehen - meine HSS Fräser hatten nur die Schneiden von sich gestreckt und ausser ausgebrochnenen Zähnen und ein bischen Staub überhaupt nichts produziert... Also musste gröberes Geschütz aufgefahren werden...

Mit einem Hartmetall-bestückten Messerkopf sind die Spähne dann geflogen :)) Dadurch ändert sich natürlich das Gewicht der Pleuel...also mussten alle Pleuel neu Gewogen werden um sicher zu stellen, dass der oszilierende und rotierende Anteil der Masse bei allen Pleuen gleich gross ist...

Ebenfalls müssen die Pleuelschrauben gedreht werden - die Muttern stehen nämlich sonst am Gehäuse an...und das gibt übelste Geräusche :D

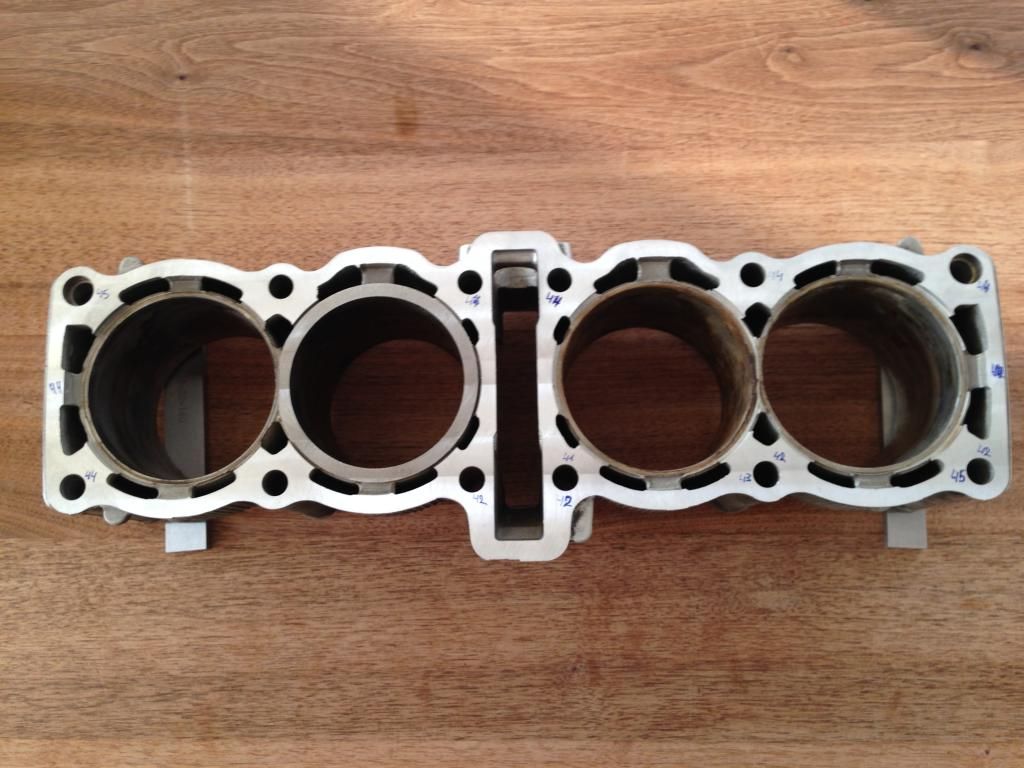

Ende Jannuar hab ich dann die Zylinderbank vom Motorbauer (Bertolino) mit den neuen, grossen Löchern zurück erhalten.

Leider hat er nicht - wie in Auftrag gegeben - die Anphasung an den Zylinderbuchsen vergrössert. Die musste ich von Hand mit dem Dremel nachbearbeiten damit die Oelabstreifringe eingefädelt werden können.

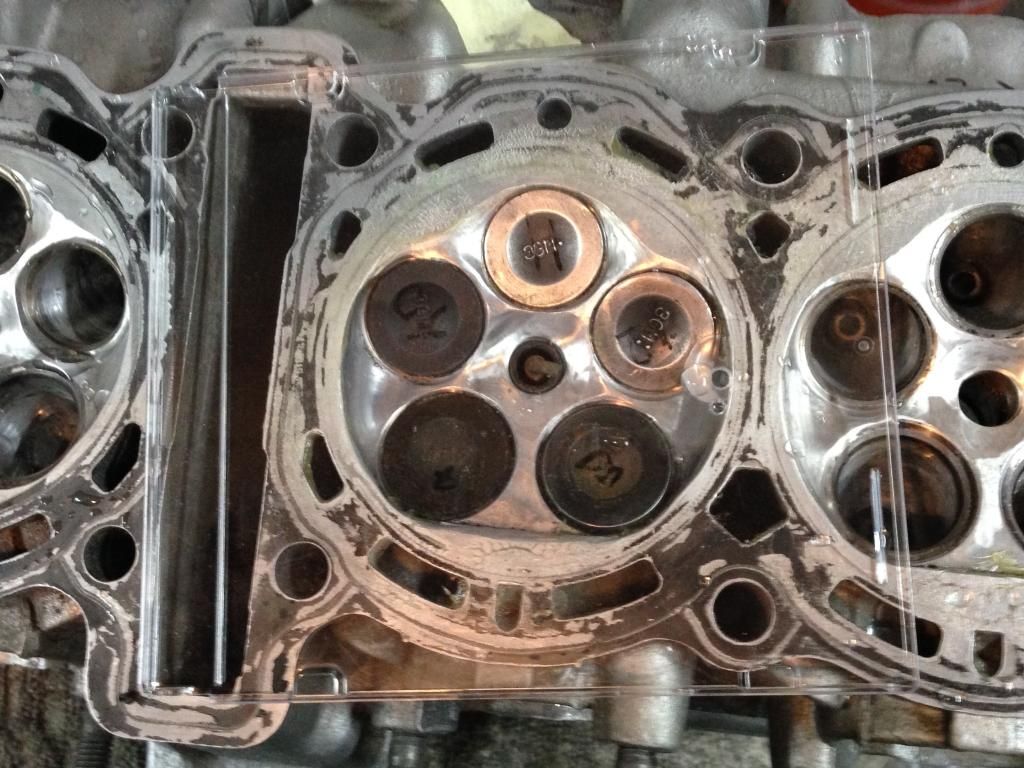

Nun ging es darum, das Verdichtungsverhältnis zu bestimmen. Das Brennraumvolumen setzt sich ja aus 3 Komponenten zusammen -

1. dem Volumen der Brennkammer im Kopf

2. dem Anteil der Zylinderkopfdichtung.

3. dem Volumen zwischen Oberkante Zylnder und Kolbenboden

1. habe ich ja schon mal bei der Bearbeitung des Zylinderkopfes gemessen (17.7ccm). 2. Kann man einfach rechnen, wenn man die Dicke der Kopfdichtung misst (0.7mmx77mm =n 3.3ccm). Und die dritte Zahl - naja -fehlt halt noch.

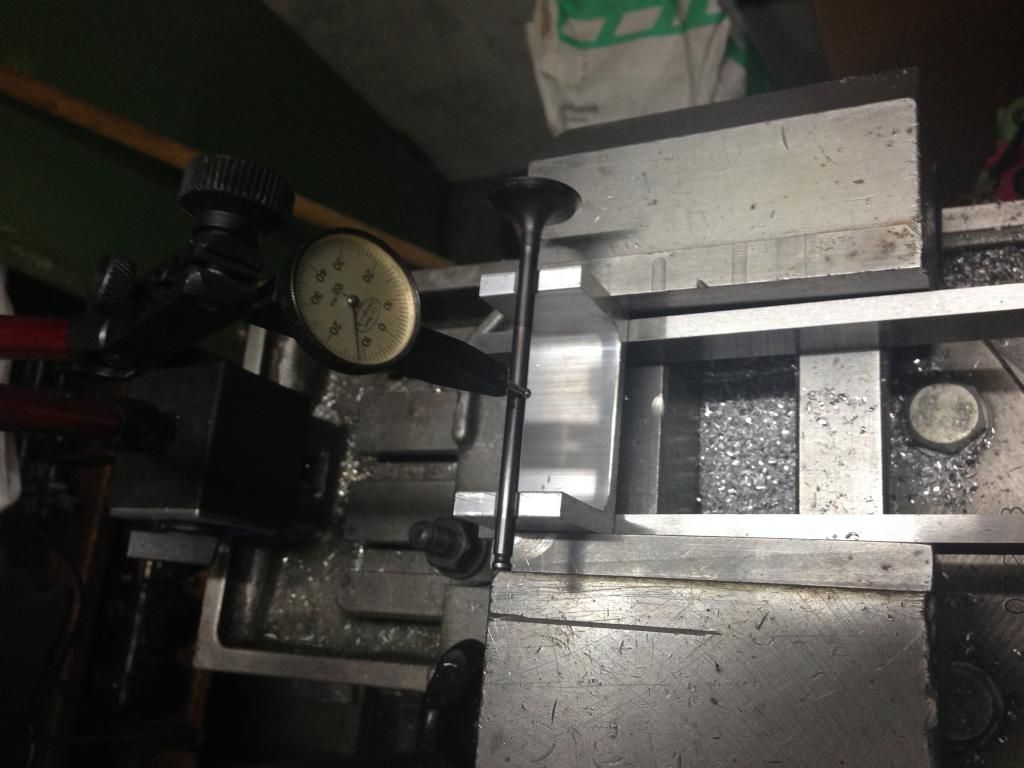

Also, mal alle Teile zusammen gesucht, den Rumpfmotor mit einer Kurbelwelle bestück, Pleuel, Zylinder und Zylinderbank montiert und den Kolben mittels Messuhr auf OT ausgerichtet.

Wie berechnet steht der RN12 Kolben auf dem RN04 Pleuel 0.7mm höher in OT als der Ace Kolben. Blöd nur, dass der Kolbenboden nur 0.2mm unterhalb der Oberkante steht - sprich das mit dem Ausmessen des Volumens war dann eher schwierig resp. kann höchstens als Schätzung betrachtet werden (Abweichung der Messresultate von 2ccm bei einem Zielwert von 5ccm). 1ccm mehr oder weniger Brennraumvolumen ergibt übrigens eine Änderung von ca. 0.3 im Verdichtungsverhältnis (also z.b. 11.2 vs 11.5) - also muss ich schon auf 0.5ccm genau messen können. Somit musste das Messferfahren geändert ändern.

Wenn wir nicht die 3 Teile einzeln messen können, dann messen wir halt alle 3 zusammen ;) Das dürfte auch die Messfehler reduzieren. Also meinen modifizierten Zylinderkopf mit den geglätteten Brennräumen montiert, das Ganze mit einer Wasserwage ausgerichtet und Oel übers Kerzenloch mit einer Spritze eingefüllt...

Resultat: 26ccm - und somit einem resultierenden Verdichtungsverhältnis von 11:1 - sprich 0.5 weniger als original. Ich hab dann auch noch einen originalen, unmodifizierten Kopf aufgesteckt und mit 25ccm gemessen. Das würde dann ein Verdichtungsverhältnis von 11.4 ergeben - also ziemlich genau wie original. Die ganzen Messresultate passen übrigens recht gut zusammen. Bei der

Ausliterung der einzlnen Brennkammern für meinen modifizierten Kopf bin

ich auf 17.7ccm gekommen, der originale hat ca. 16.5ml. Aus der

Differenz von 1.2ccm der beiden Brennräume (17.7-16.5) ergibts sich

auch, das ich die Brennkammern ca. 0.2mm durchs Glätten abgetragen habe.

Wer will, darf das gerne noch genauer ausrechnen :)

Moment, moment - ich hab doch ganz zu anfang geschrieben, dass die Ace 11.5 und 23.9ccm Brennraum hat ? Wie kommt es denn, dass 25ccm in 11.4 resultiert ? Gaaaaaanz einfach - ich hab ja auch 10ccm mehr Hubraumen pro Zylinder. Das Verdichtungsverhältnis berechnet sich r = (Hubraum+Brennraum)/Brennraum. Durch den Mehrhubraum kann auch meine Brennkammer ein bischen grösser werden und dennoch bleibt die Verdichtung gleich.

Wie gesagt, mein Brennkammernvolumen beträgt 26ccm und somit eine Verdichtung von 11. Originalverdichtung ist 11.5. Ein Motor arbeitet aber effizienter, je höher die Verdichtung ist. Deshalb würde ich gerne eine Verdichtungsverhältnis von 12.5 bis 13.0 anstreben. Das wird vorallem im mittleren Drehzahlbereich mit mehr Drehmoment (und somit mit mehr Leistung in diesem Bereich) belohnt. Ich bin bei 11 will aber auf mehr als 12 - d.h. irgenwie muss der Verdichtungsraum verkleinert werden. Aber wieviel ? Gaaanz einfach - für 12.5 brauche ich ein Brennkammernvolumen von 22.7ccm. Mein aktuelles liegt bei 26ccm - also müssen 3.3ccm weg. Aber wo weg nehmen ? Dazu geibt es mehere Wege...

1. Wie den meisten bekannt, kann man den Zylinderkopf um das benötigte Mass abfräsen

2. Man könnte eine dünnere Kopfdichtung verwenden oder z.b. die mittlere Lage der Kodi weg lassen

3. Die Zylinderbank an der Oberseite abfräsen - dadurch wird aber der obere Bund der Laufbuchsen geschwächt

4. Eine dünnere Fussdichtung verwenden

5. Die Zylinderbank an der unterseite abfräsen - dazu müssen allerdings die Laufbuchsen ausgepresst und anschliessend neu eingepresst und gehohnt werden.

6. Eine kombination von 1-5

Hört sich einfach an - oder ? Allerdings gibt es 2 Kleinigkeiten zu beachten - a) Distanz Quetschkanten zu Kolbenboden, b) Distanz Ventil zu Kolbenboden

a) Der Abstand zwischen Kolbenboden und Quetschkante sollte bei OT ca. 1mm betragen. Wird das Spaltmass zu klein, kanns Probleme mit Klopfen/Klingeln geben.

b) Die Ventile sollten Einlassseitig ca. 1.5-2mm und Auslassseitig ca 2.0-2.5mm Distanz zum Kolbenboden haben. Wird das Mass zu eng gewählt, können die Ventile den Kolbenboden berühren weil die Ventile beim schliessen auf den Sitzen "hüpfen/federn" können - das Resultat wäre im günstigsten Fall unschöne Geräusche. Im weniger günstigen Fall einen Satz verbogener Ventile.

Erinnert ihr euch an die Masse ? Der RN12 Kolben steht in OT 0.2mm unter der Oberkannte der Laufbuchse. Da kommen noch 0.7mm für die Kopfdichtung hinzu - macht also 0.9mm Abstand zwischen Kolbenboden und Quetschkante. Die Massnahmen 2-5 würden allesamt bewirken, dass sich Kolbenboden und Quetschkante noch mehr annähern - ist somit also keine gute Idee, ausser ich fräse/spindle die Quetschkanten ein paar 1/10mm tiefer.

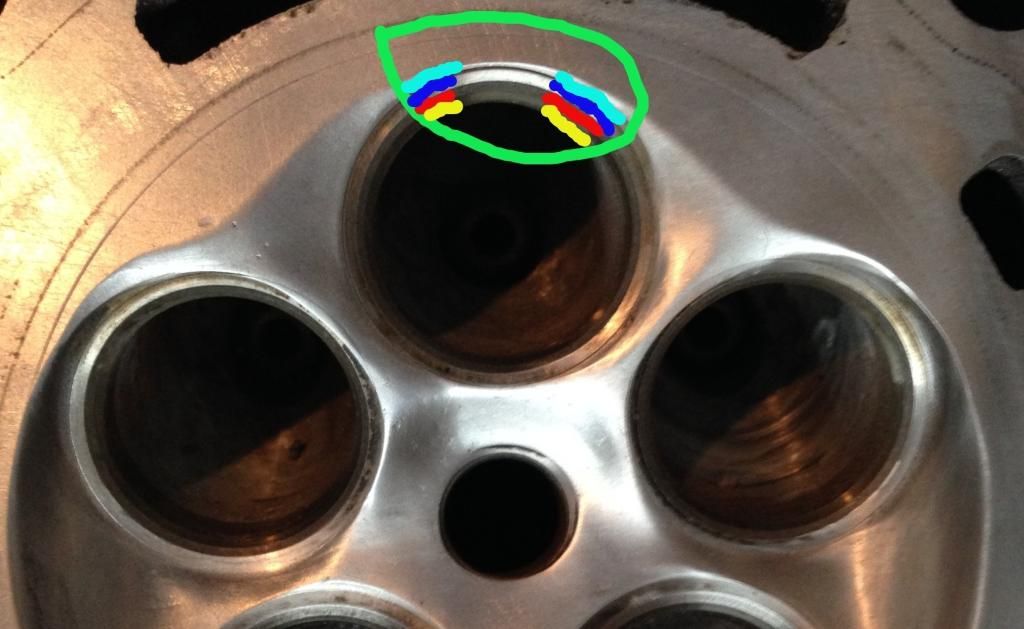

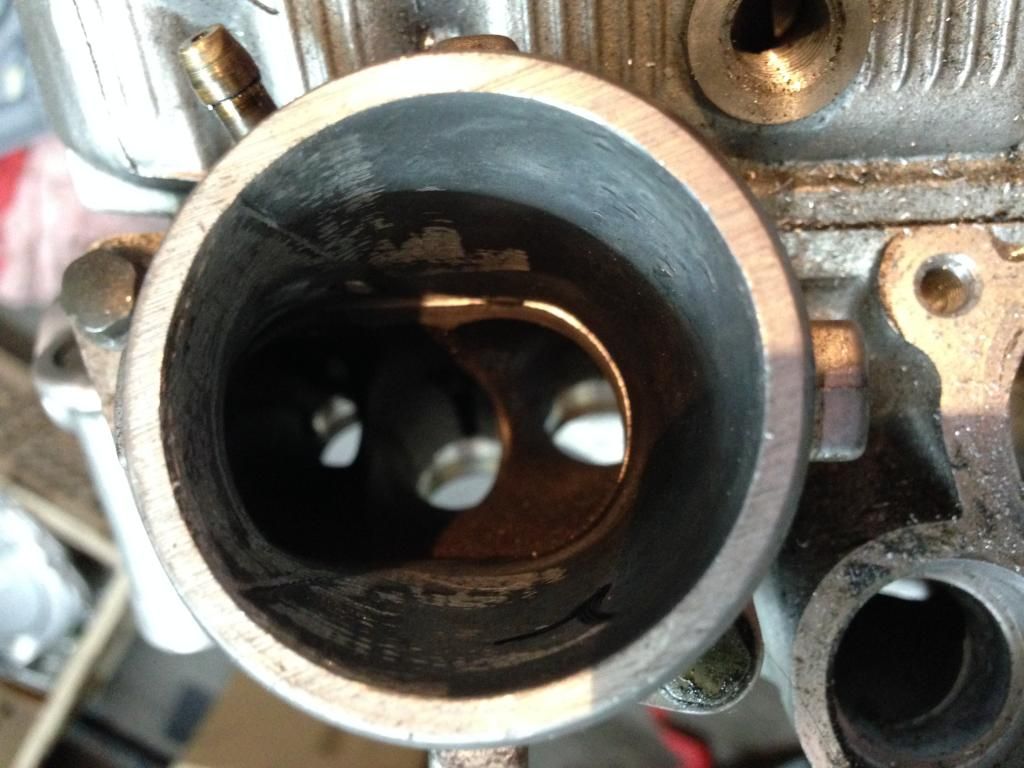

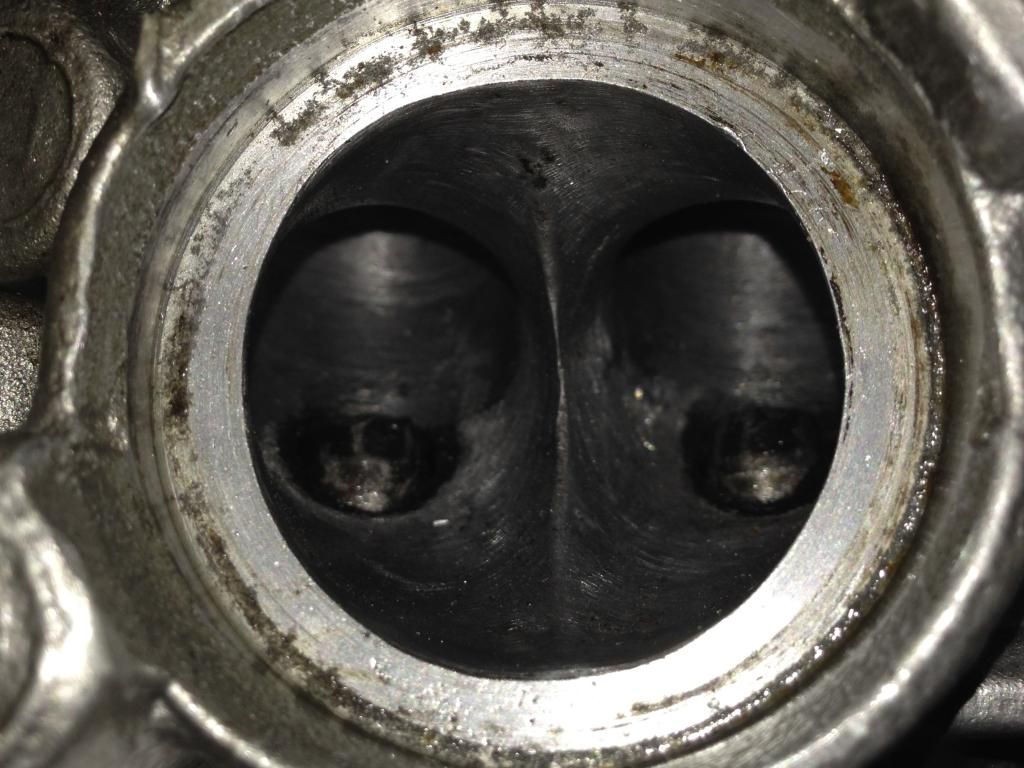

so siehts übrigens aus, wenn a) und/oder b) kleiner 0 sind... (die Bilder stammen vom Motor mit dem abgerissenen Pleuel). Man sieht gut, welche Kräfte da wirken und wie der Bereich um die Kolbenringe plastisch kaltverformt wurde.

Bleibt sommit nur noch Variante 1 übrig - also den Zylinderkopf zu planen. Die Frage ist also, wieviel muss vom Kopf runter um das Verdichtungsvolumen um 3.3ccm zu verkleinern ?

Die Brennkammer hat 76mm Durchmesser -

d.h. pro 1/10mm

der geplant wird wird das Volumen um ca. 0.45cmm reduziert. Allerdings sind da noch die

Quetschkanten (die 3 planen Flächen am Rande der Brennkammer. 2 kleine

bei den Einlassventilen, 1 grössere bei den Auslassventilen). D.h. also,

effektiv fallen pro 1/10mm nicht die ganzen 0.45ccm sondern ein bischen

weniger an. Prinzipiell könnte man die Fläche der Quetschkanten

ausmessen und sauber mit einrechnen - ich hab hier einfach mal 15%

angenommen - d.h. ich rechne nur mit 0.38ccm pro 1/10mm statt mit

0.45ccm. Also, die 3.3ccm die weg müssen dividiert durch 0.38 ergibt 0.8mm

- und somit um wieviel der Kopf geplant werden muss...

Also stellt sich noch die Frage nach dem Mass b) resp ob der Platz zwischen Ventilen und Kolbenboden ausreicht (die Frage wäre auch bei den anderen Varianten zu benatworten gewesen). Mit Lötzin kann man das rel. einfach ausmessen. Mein dickster Lötzinndraht ist aber nur 1.5mm - das war mir zu wenig - ich hätte da gerne was mit 3mm gehabt. Gut, wenn man kleine Kinder hat - die haben immer Utensilien die man im Motorbau verwenden kann - Taschenlampen, Lupen, Knetmasse etc...Also mal den Familienrat einberufen und meine Kids gefragt, wer denn ein bischen Knete hat :D Unter Protest wurden mir dann ein paar Krümel abgetretten welche als "Würste" den Weg in die Ventiltaschen gefunden haben.

Den Motor also wieder rudimetär zusammengbeaut, Kopf montiert, Nockenwellen montiert und die Steuerzeiten eingestellt. Den Kopf habe ich ohne Kodi montiert - die misst ja 0.7mm was ziehmlich genau den Mass entspricht um welches ich den Kopf planen möchte - sprich ohne Kodi simuliere ich sozusagen einen um 0.7mm abgefrästen Kopf. Als alles montiert und eingestellt war wurde der Motor per Hand ein paar mal durchgekurbelt und danach das ganze rückgebaut und die Knetwürste betrachtet. Ich erspahr euch jetzt das nachher Bild - die Würste haben wie vorher ausgesehen - sprich da ist reichlich Platz zwischen dem Kolbenboden und den Ventilen. Nur bei den Auslassventilen konnte ich einen Hauch eines Abdruckes veststellen - die Messung hat ergeben, dass da immer noch mehr als 2.5mm Platz ist - das reicht aus (Wiseco gibt 2mm für Einlass und 2.5mm für die Auslasseite an - Kaitzinger etwa 0.7mm weniger). Und falls der Platz zu eng wäre, könnte man die Ventiltaschen ein bischen tiefer fräsen.

Um mal zu testen, ob meine Fräse überhaut genügend gross und noch genügend genau arbeitet um den Zylinderkopf zu planen, habe ich meine defekte Zylinderbank auf den Tisch gespannt.

Wie man sieht, musste ich da wirklich jeden zur Verfügung stehen Millimeter der Fräse ausnutzen. Die Fräse hat "offiziel" einen Arbeitsbereich von 400mm - der Kopf misst 390mm. Dann kommt noch der Durchmesser des Fräsers hinzu...Die beiden schwarzen Striche auf der linken Seite markieren "das Ende" - sprich stehen die Aufeinander löst sich die Spindel vom Tisch....3x dürft ihr raten, warum ich das weiss und weshalb ich mir die Markierungen gemacht habe :S

Also hab ich mal ein bischen mit Schnittgeschwindigkeiten, Schnitttiefe etc experimentiert....wegen des Graugusses musste ich vorallem die Drehzahl runter nehmen ansosnten hat die Laufbuchse vibriert und die Oberfläche war in diesem Bereich nicht zu gebrauchen.

Das ganze scheint von der Genauigkeit sowie der Oberflächengüte durchaus brauchbar zu sein....to be continued